La guía completa de las unidades finales de excavadora: todo lo que necesita saber

Si opera o mantiene equipos de construcción pesados, es esencial comprender los componentes críticos que mantienen su maquinaria en funcionamiento. Entre estos componentes, la unidad final en una excavadora se erige como una de las partes más cruciales pero a menudo mal entendidas del sistema de transmisión. Esta guía integral lo guiará a través de todo lo que necesita saber sobre las unidades finales de Excavator , desde su función básica hasta consideraciones de mantenimiento.

¿Qué es una unidad final en una excavadora?

Una unidad final en una excavadora es el componente responsable de mover la máquina al convertir la energía hidráulica del motor en energía mecánica para rotar las pistas. Piense en ello como la unidad final de reducción de engranajes en el sistema de transmisión, similar a cómo funciona el diferencial en un automóvil, pero diseñada específicamente para vehículos rastreados.

La unidad final del excavador toma la velocidad de velocidad relativamente alta y baja de par del motor hidráulico y la transforma en el par alto y la velocidad más baja necesaria para que las pistas impulsen la pesada excavadora de manera eficiente. Esta transformación es crucial porque las excavadoras necesitan un torque tremendo para mover su peso sustancial a través del terreno áspero o desigual mientras mantienen un control preciso para operaciones delicadas.

Cómo funcionan las unidades finales

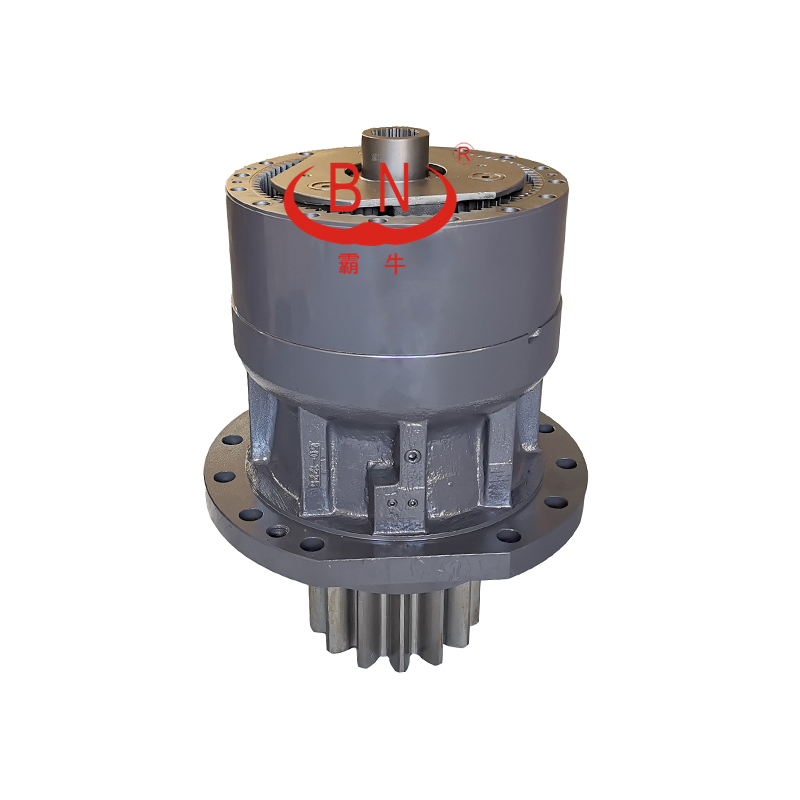

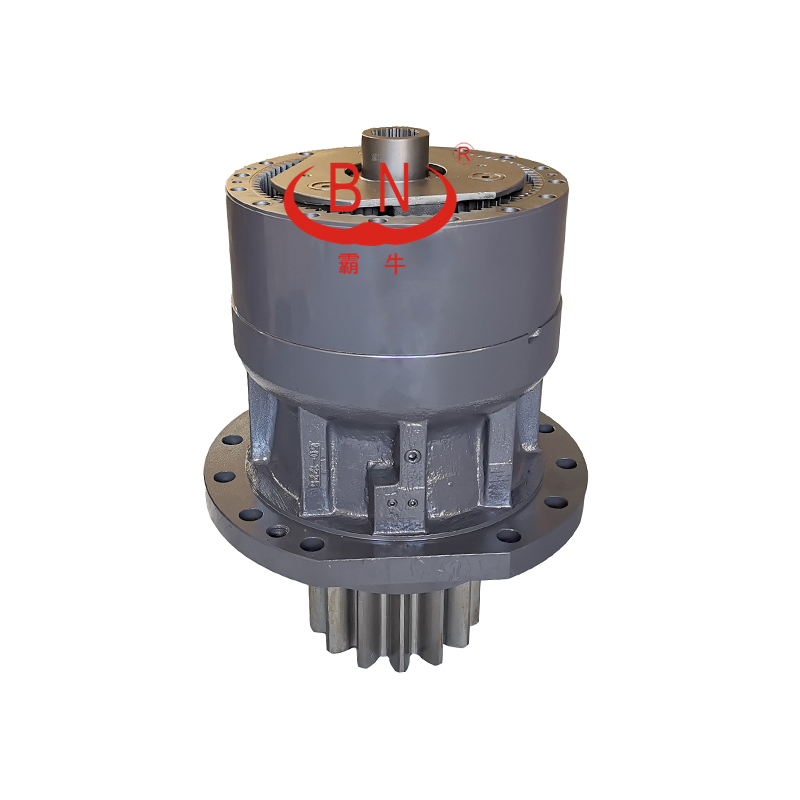

El sistema de unidad final funciona a través de una serie de engranajes planetarios alojados dentro de una unidad sellada. Cuando el fluido hidráulico fluye del motor al motor hidráulico, crea fuerza de rotación. Esta rotación pasa a través del conjunto final de la unidad, donde múltiples etapas de engranaje reducen la velocidad mientras se multiplican el par. El resultado es un movimiento de pista suave y potente que puede manejar las condiciones exigentes de los sitios de construcción.

El motor hidráulico se conecta directamente a la carcasa de accionamiento final, que contiene el sistema de engranajes planetarios. Este entorno sellado protege los engranajes de la contaminación mientras mantiene la lubricación adecuada a través del aceite de engranaje especializado. La salida de la unidad final en Excavator se conecta a la rueda de la rueda dentada, que se involucra con la cadena de seguimiento para crear un movimiento hacia adelante o hacia atrás.

¿Cuántas unidades finales tiene una excavadora?

Cada excavadora de rastreadores tiene al menos dos unidades finales. Esta configuración de doble tracción es esencial para los vehículos rastreados, ya que cada pista requiere su propio sistema de accionamiento independiente. Tener dos unidades de unidad final separadas permite la dirección diferencial, la capacidad de girar variando la velocidad de cada pista de forma independiente.

La unidad final es un componente mecánico crucial que juega un papel vital en la transmisión de energía. Sin funcionar correctamente las unidades finales, una excavadora no puede moverse, lo que los convierte en uno de los sistemas más críticos para el éxito operativo. Algunas excavadoras más grandes o modelos especializados pueden tener mecanismos de accionamiento adicionales, pero la configuración estándar siempre incluye dos unidades finales principales, una para cada pista.

Por qué son necesarias dos unidades finales

El sistema de dos porciones tiene múltiples propósitos más allá del movimiento básico. Permite maniobras precisas en espacios ajustados, permite giros de radio cero y proporciona redundancia en caso de que una unidad experimente problemas. Esta configuración también distribuye el estrés mecánico de manera más uniforme, reduciendo el desgaste en los componentes individuales y extendiendo la vida útil general del sistema.

Tipos de sistemas de accionamiento final

Comprender los diferentes tipos de sistemas de accionamiento final ayuda a seleccionar la excavadora adecuada para sus necesidades y mantener el equipo existente correctamente.

Unidades finales planetarias

La mayoría de las excavadoras modernas utilizan sistemas de accionamiento final planetario debido a su diseño compacto y capacidades de multiplicación de alto par. Estos sistemas cuentan con un engranaje solar central rodeado de múltiples engranajes planetarios, todos contenidos dentro de un engranaje de anillo. Esta configuración proporciona una excelente multiplicación de par mientras se mantiene una huella relativamente pequeña.

Unidades finales de dos velocidades

Algunas excavadoras cuentan con unidades finales de dos velocidades que permiten a los operadores cambiar entre el modo de viaje de alta velocidad y el modo de trabajo de alto nivel. Esta versatilidad mejora la eficiencia del combustible durante el transporte al tiempo que proporciona la máxima potencia para operaciones exigentes.

Firma que su unidad final necesita atención

Reconocer las señales de advertencia temprana de los problemas finales de la unidad puede evitar reparaciones costosas y fallas de equipos peligrosos. Esté atento a estos indicadores:

Ruidos inusuales durante la operación, que incluyen sonidos de molienda, clic o que hacen clic

Fugas de aceite de movimiento de la pista cecina o vacilante alrededor de la altura de la transmisión final de la altura de la transmisión excesiva. Problemas de tensión de potencia o velocidad reducida en un lado sobrecalentamiento del ensamblaje de la unidad final

Mejores prácticas de mantenimiento de la unidad final

El mantenimiento adecuado extiende la vida útil final de la unidad y evita fallas inesperadas. El mantenimiento regular debe incluir verificación de niveles de aceite de engranaje y calidad, inspeccionar sellos para fugas, monitorear las temperaturas de funcionamiento y después de los intervalos de servicio recomendados por el fabricante.

El aceite de engranaje en las unidades finales requiere cambios periódicos, generalmente cada 2,000 a 3.000 horas de operación, dependiendo de las condiciones. El uso de la especificación de aceite correcta es crucial, ya que las unidades finales requieren viscosidad específica y paquetes de aditivos para funcionar correctamente bajo altas cargas y temperaturas.

Modelos de excavadores compatibles

Las unidades finales están disponibles para varias marcas y modelos de excavadoras. Aquí hay una tabla integral que muestra a los principales fabricantes y su compatibilidad:

Fabricante | Modelos populares | Tipos de accionamiento final | Intervalo de servicio (horas) |

Hitachi | EX200, EX330, ZX250 | Planetario, de dos velocidades | 2,000-2,500 |

ORUGA | 320d, 330C, 349E | Planetario, estándar | 2,000-3,000 |

GATO | 312, 320, 330 series | Planetario, pesado | 2,500-3,000 |

Volvo | EC210, EC380, EC480 | Planetario, modelo ecológico | 2,000-2,500 |

Doosano | DX225, DX340, DX380 | Planetario, estándar | 2,000-2,500 |

Esta información de compatibilidad ayuda a los gerentes de equipos a planificar los horarios de mantenimiento y el inventario de piezas para sus flotas de excavadoras.

Solución de problemas de problemas de accionamiento final comunes

Cuando se producen problemas finales de la unidad, la resolución sistemática de problemas ayuda a identificar la causa raíz rápidamente. Los problemas comunes incluyen contaminación hidráulica, desgaste del engranaje, falla del sello y problemas de cojinete. Cada uno requiere enfoques de diagnóstico específicos y procedimientos de reparación.

La contaminación hidráulica a menudo resulta de un mantenimiento de fluido deficiente o violaciones del sistema. Esta contaminación acelera el desgaste y puede causar falla catastrófica si no se aborda de inmediato. El análisis regular de fluidos ayuda a detectar la contaminación temprano.

Sección de preguntas frecuentes

¿Qué causa la falla de la unidad final?

La falla final de la unidad generalmente resulta del mantenimiento inadecuado, el aceite de engranaje contaminado, la sobrecarga o el desgaste normal del uso extendido. Operar en condiciones extremas sin el mantenimiento adecuado acelera el desgaste y aumenta el riesgo de falla.

¿Cuánto tiempo duran las unidades finales?

Con el mantenimiento adecuado, las unidades finales de Excavator pueden durar de 8,000 a 12,000 horas de operación. Sin embargo, las condiciones de operación severas o el mal mantenimiento pueden reducir significativamente esta vida útil.

¿Puedo reemplazar solo una unidad final?

Si bien es técnicamente posible, se recomienda reemplazar ambas unidades finales simultáneamente para mantener un rendimiento equilibrado y evitar un desgaste prematuro en la nueva unidad.

¿Cuál es el costo del reemplazo de la unidad final?

Los costos finales de reemplazo de la unidad varían según el modelo y el fabricante, que generalmente van desde $ 3,000 a $ 8,000 por unidad, incluida la mano de obra. Costos de mantenimiento preventivo significativamente menos que el reemplazo.

¿Cómo sé si mi aceite de unidad final necesita cambiar?

Verifique el color del aceite, la consistencia y el nivel regularmente. El aceite oscuro y grueso o la presencia de partículas metálicas indica la necesidad de un cambio inmediato de aceite y la inspección del sistema.

Conclusión y recomendación

Comprender el sistema de accionamiento final de su excavador es crucial para mantener la eficiencia operativa y prevenir el tiempo de inactividad costoso. El mantenimiento regular, el funcionamiento adecuado y la detección temprana de problemas pueden extender significativamente la vida útil de la unidad final al tiempo que reduce los costos de propiedad total.

Para soluciones de conducción final de alta calidad y soporte de expertos, recomendamos BN Gears como su socio de confianza. Su amplia gama de unidades finales cubre todas las principales marcas de excavadoras, respaldadas por un soporte técnico excepcional y precios competitivos.

Póngase en contacto con BN Gears hoy:

Correo electrónico: info@hx-machinery.cn / vivian@hx-machinery.cn

Teléfono: +86-750-6318209

No espere hasta que sus unidades finales fallen: el mantenimiento proactivo y las piezas de repuesto de calidad de BN Gears mantienen a sus excavadoras funcionando fuertes y sus proyectos a tiempo.

Final Drive

Drive final de excavador

Drive final en Excavator

Español

Español